初めての印刷物作成。頭にあるイメージが、原稿として文字になり、その後、印刷されて形になり、お客様のもとに納品される…。

聞いただけだと、なんだかふわっとしていて、その作業が実際にはどんな工程を経て完成するものなのか、具体的にはイメージできない方も多いかと思います。

この記事では、印刷物が作成され納品されるまでの基本的な流れを、分かりやすく、かつすこ~しだけマニアックにご紹介いたします。

印刷物がどうやってできあがるのか、この記事を読んでぜひその全体像をつかんでいただき、実際の印刷物作成にお役立てください!

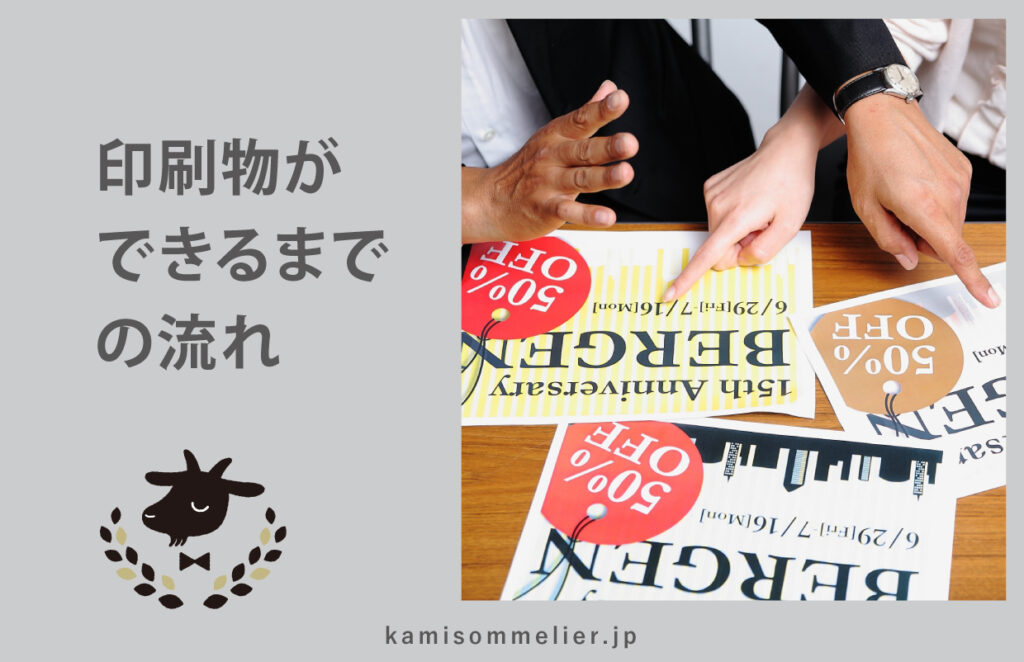

1.印刷物作成の流れ――3工程で全体像を捉えよう!

1-1 基本的な3つの工程をご紹介

印刷物の作成~納品までを分かりやすく整理すると、大まかに下記の3つの工程に分けられます。

1.プリプレス

2.プレス

3.ポストプレス

何やら早口言葉のようにも思われますが、この呼び方は実際に印刷会社の社内や現場でもよく耳にする用語になります。

1.のプリプレス(pre-press)は「pre(前)-press(印刷)=印刷の前」つまり「印刷機にかける前段階」の工程のことを指します。

2.のプレス(press)は、「press(印刷)=印刷そのもの」つまり「印刷機で刷る」工程のことです。

3.のポストプレス(post-press)は「post(後)-press(印刷)=印刷の後」つまり「印刷し終わってから納品まで」の後工程のことを指します。

このように、印刷の工程は、2の「プレス(印刷)」を基点に、時系列的に、印刷前工程と印刷後工程の3つに別れているのです。

用語の意味を知ってしまえば、とても単純で分かりやすいですよね。

このあと3つの各工程の作業内容を細かくご紹介していきますが、まずはご紹介する内容をまとめた全体のフローチャートを載せておきます。

細かい作業内容は気にせず、大まかな3つの工程の流れを確認してみてください。

2.プリプレス(企画・制作)――どんな印刷物にするかを考える

2-1 プリプレスとは?

印刷の前工程と言われる「プリプレス」では、印刷物の企画から始まり、デザインや原稿の制作、校正作業、色味のチェック、校了となったデータを印刷に使うハンコ=刷版に焼き付けるまでの、一連の作業が行われます。

印刷物が製品として「形」になる前の段階ですが、校了データとして印刷物の「中身」が完成するとても重要な工程と言えます。

それでは、企画から始まる、実際の作業内容を具体的にご紹介していきます。

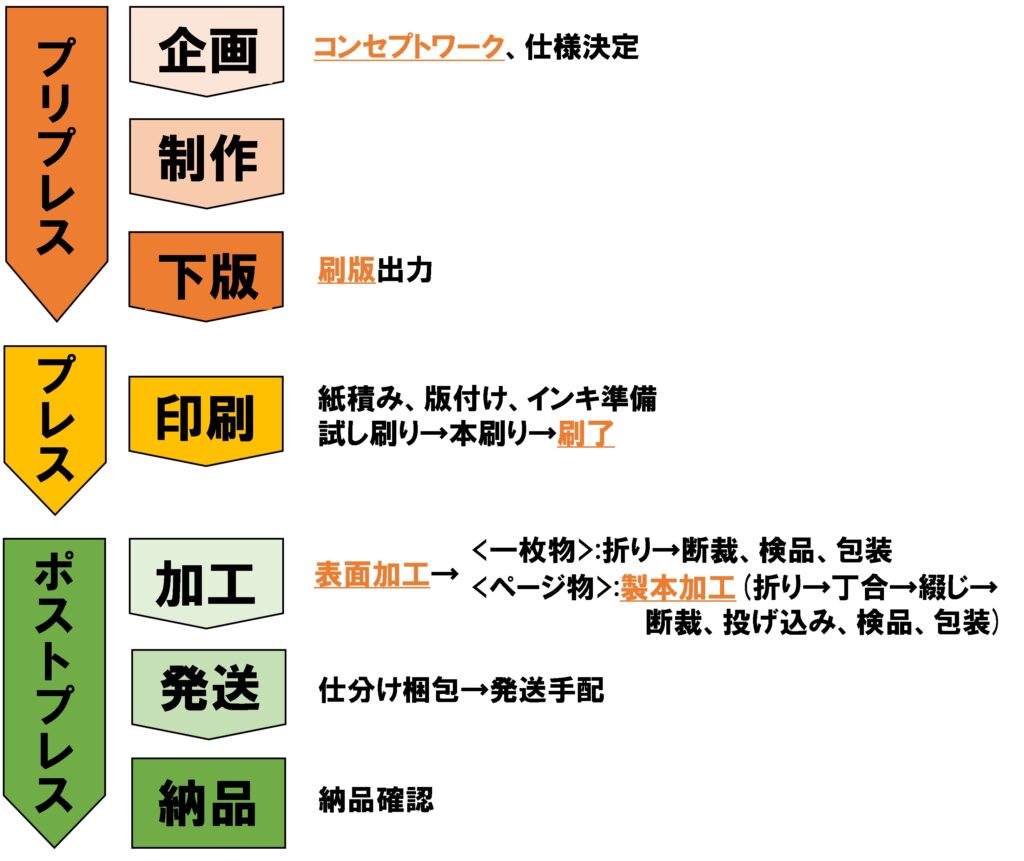

2-2 企画段階~コンセプトワークの重要性

印刷物作成にあたって、最初に行われるのが、印刷物の「企画」です。

印刷物を作成する目的やコンセプトの検討、実際に作成する印刷物の仕様や予算・スケジュールなど、印刷物の大事な骨組みを決めていく工程です。

一番初めに行われる、アイデアを具体的な形にしていく作業のことを「コンセプトワーク」と呼びます。

ディスカッションや市場のリサーチなどを通して、キーワードのピックアップやターゲット層を決定し、印刷物の担う目的やコンセプト(概要)をはっきりとさせていきます。

コンセプトがはっきりしていないと、デザインや仕様の方向性が定まらず、せっかく作ったのに効果のない印刷物になってしまうなど、大きな失敗につながってしまいます。

このコンセプトワークで印刷物の軸をしっかりと決めておくことは、とても重要な工程になるので、おろそかにせず、十分に時間を費やしましょう。

コンセプトが決まったら、そのコンセプトをベースに、デザインの方向性や仕様の検討、予算やスケジュールの決定といった、印刷物の詳細を具体的に詰めていく作業を行います。

写真を使うのかイラストの方が良いのか、サイズや紙質はどんなものが最適か、手に取った時に印象に残りやすいような特別な後加工は必要か、部数と納期はどれぐらいが適当か…などなど、決定した「コンセプト」をしっかりと伝えるためにはどんな内容の印刷物にしたらよいのか、印刷物作成にあたっての大事な要素を詰めていきます。

コンセプトワーク以降のこの作業は、社内のメンバーだけで決定する場合もあれば、印刷業者も交え、プレゼンや企画コンペを開催して決めていく場合など、会社によって進め方はさまざまです。

自分の会社はどんな進め方をしているのか、先輩に聞くなどして把握しておくのも良いでしょう。

ここまでが企画段階における大まかな作業内容になります。

2-3 制作段階1――入稿から校了まで

企画段階のあとは、制作段階に入っていきます。

テキスト原稿と、写真やロゴデータなどの素材データ、場合によっては組見本やレイアウト見本など原稿一式を準備し、印刷会社に印刷物の作成を依頼します。この時、原稿データを印刷会社に渡すことを「入稿」と言います。

印刷会社は、入稿データを確認し、専用のソフトを使って、指定されたレイアウトに沿って文字やデザインを配置していきます。この作業のことを「組版」と呼びます。

組版のあとは、校正へと進みます。校正とは原稿とできあがった紙面に間違いがないか確認する作業のことですが、この作業は印刷会社と発注担当者の方とで、修正箇所が無くなるまで念入りに進めていきます。

印刷会社から最初に提出される校正を「初校」と呼び、初校に対する修正を「初校戻し」、初校戻しに対する校正を「再校」、そのあとは再校戻し、三校、三校戻し、四校…と校正往来が続き、最終的に校正がOKとなることを「校了」と呼びます。ちなみに校了前の軽微な修正に対する校正は特別に「念校」と呼んだりもします。

「入稿」には上記にご紹介した、組版から印刷会社にお願いする一般的な「入稿」の他に、発注担当者側で組版をし、校了になった状態のデータを印刷会社に渡す「完全データ入稿」というタイプもあります。

完全データ入稿は印刷物初心者の方には少々ハードルが高いかと思いますので、ここはぜひ、印刷会社に組版をお願いする一般的な「入稿」を選びましょう。

2-4 制作段階2――色校正のチェック~校了

文字組とレイアウトが無事に校了となったら、次は印刷物として刷り上がった際の色味についてチェックを行います。この色味のチェックをする校正を「色校正」(略して「色校」)と呼びますが、色校正には目的に応じてさまざまな種類があり、大きく分けると下記の3つに分けられます。

・本機校正

本番の印刷時と同じ印刷機、同じ用紙、同じインキで、まさに本番と一緒の条件で刷るのが本機校正です。

校正とは言いながらも実際の機械を動かして刷るため、実際の刷り上がりを確認することができ、一番精度の高い色校正とされています。

ただ、試し刷りのための予備の用紙が多めに必要だったり実際に印刷機を押さえたりといった、コストと納期がかかるので、本機校正をとるのかどうかは、予算と相談して慎重に決めましょう。

・本紙校正(平台校正)

「本紙」とあるように、実際の印刷時に使用するのと同じ用紙で色校正をとるのが本紙校正です。

実際の印刷機ではなく、平台校正機と呼ばれる色校正専用の印刷機で印刷するため、印刷速度や印圧(印刷時に用紙にかかる圧力)、インキの乗せ方(CMYKを一度に印刷するのではなく、CMYKの4版を1色ごとに印刷して色を重ねていきます)など、本番とはどうしても条件が異なります。

そのため、本機校正に比べると色のコントラストが強く出てしまったり、色調のブレが出てしまったりするなど色校正としての精度は劣ります。

用紙によって色の再現性が異なるため、実際の用紙で色校正をとれるメリットは大きいです。

特殊な用紙の場合や、用紙とインキの相性など仕上がりの雰囲気を確認したい場合には使われることが多いです。

・簡易色校正(DDCP)

本機校正や本紙校正までして色味の確認をする必要が無い時に、一番低コストで早く簡単に色味のチェックを行えるのが簡易色校正です。

DDCP(ダイレクト・デジタル・カラー・プルーフィング)とも呼ばれますが、DDCP専用の出力紙にインキを吹き付け、刷版を作らずに、色校正をとることができます。用紙やインキ、印刷方式など本番の印刷と条件は全く異なりますが、実際の印刷物とほぼ同じような網点を形成して色表現できるので、色味の方向性は十分に確認できます。

本紙校正よりも色調のブレが少なく、また、社内のDDCPと印刷現場とでカラーマネジメントをしっかり調整している会社では、DDCPと実際の印刷物とでほとんど色味の誤差が無い場合もあるなど、最近では色校正の主流となってきています。

細かく紹介するとまだまだ他にも種類はあるのですが、大まかに上記3種類が主要な色校正となります。

一言で「色校正」といっても色んな種類があるということがお分かりいただけたかと思います。

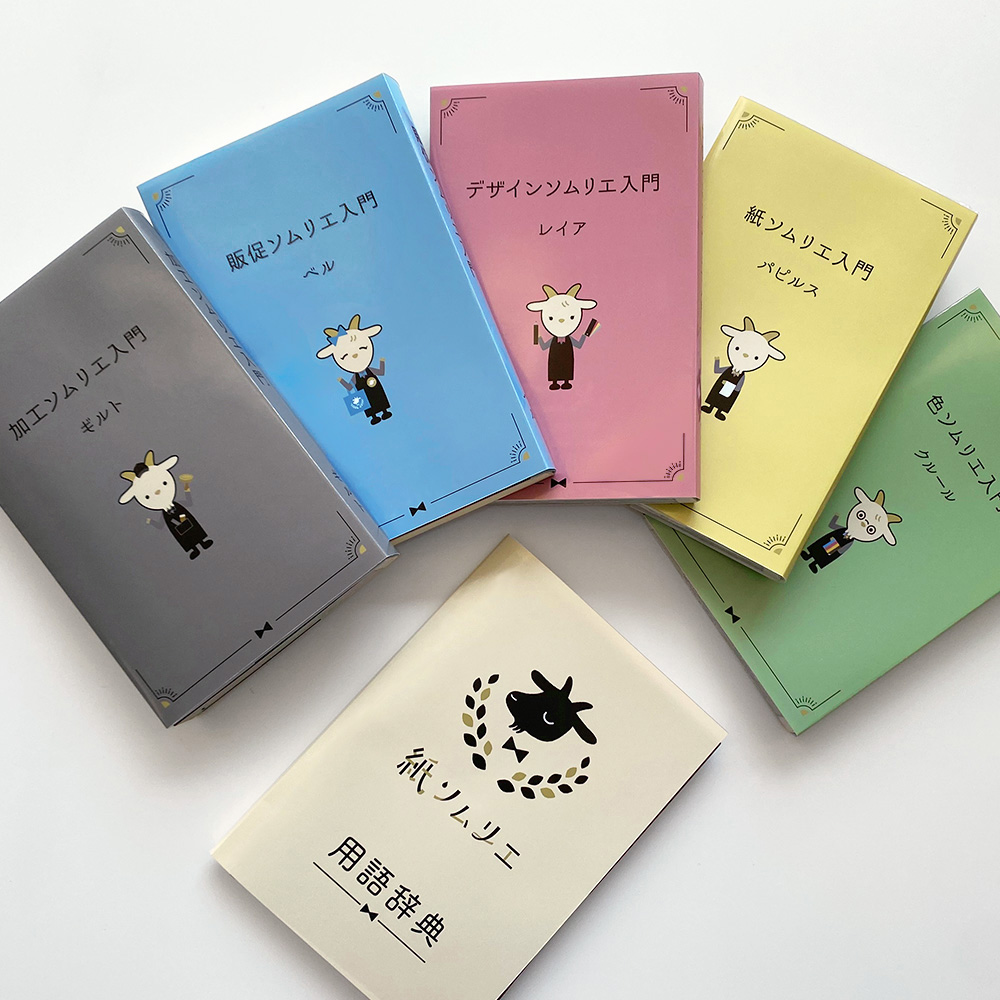

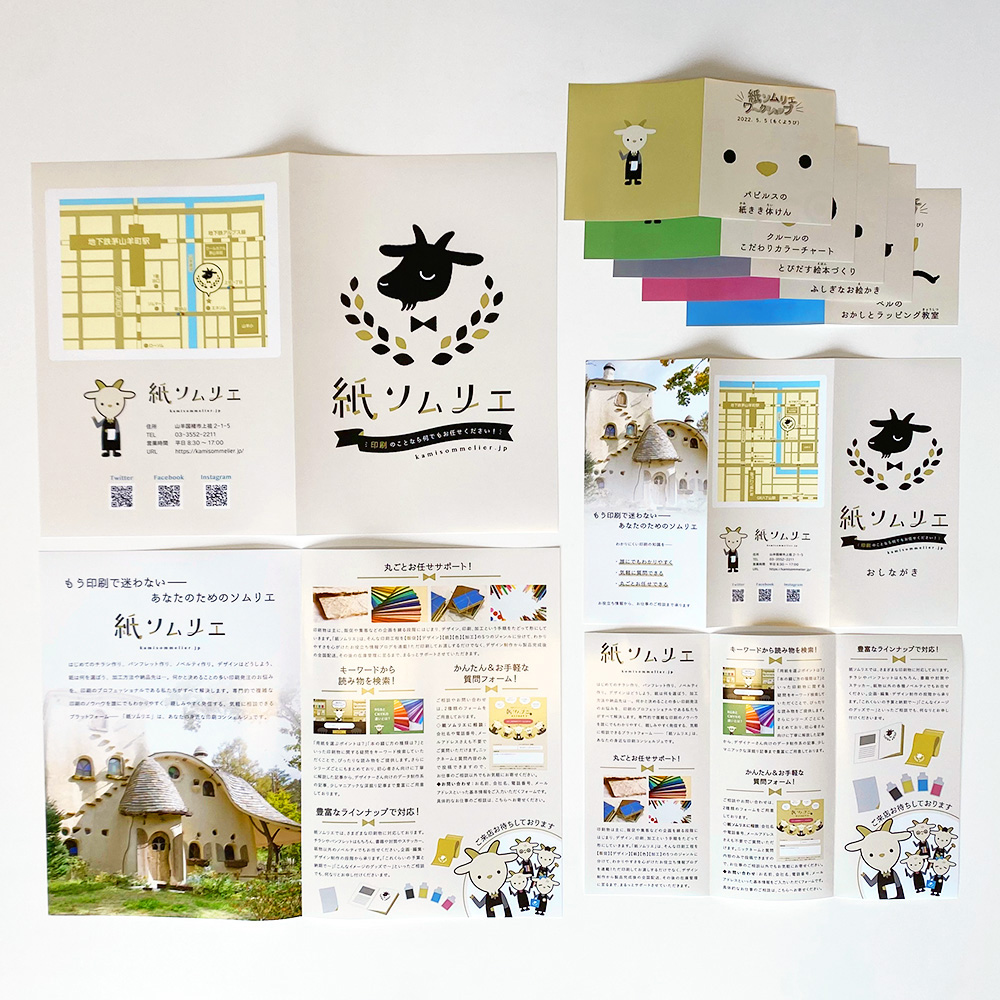

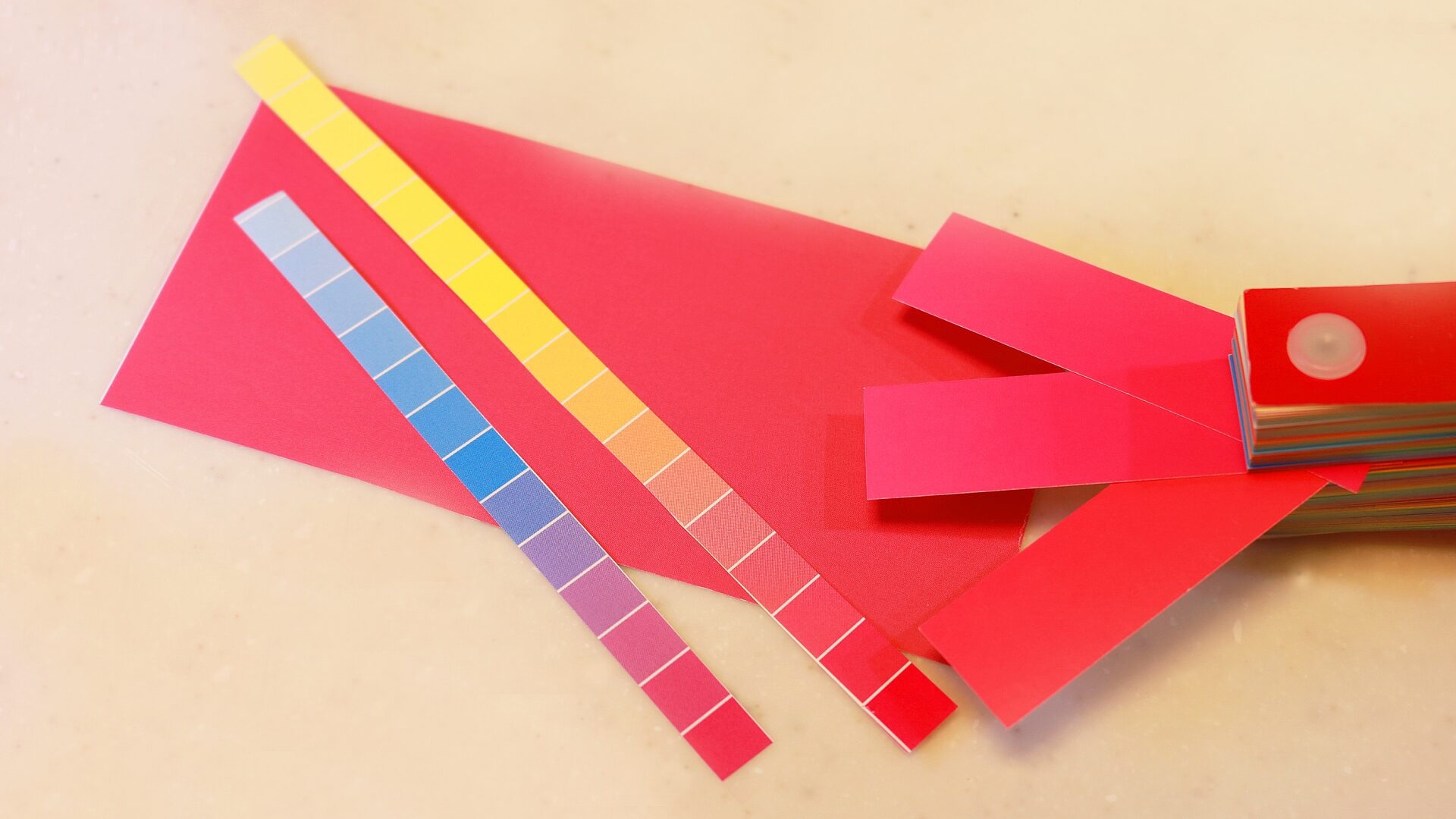

最後に色味のブレについて、百聞は一見に如かずということで、下記に3つの画像を並べてみました。

本機校正の出力がなく残念なのですが、左から<通常のプリンター出力><簡易色校正><本紙校正>の順に並んでおります。

ご覧になってみていかがですか?

お気づきかと思いますが、背景のピンクや青の色味についてはそこまで違いはありません。

対して、ヤギのキャラクターの肌の色や、下部タイトル部分の背景色は、色味の差が大きく出ています。

この3点では、本紙校正が最も本番の印刷物に近しく、簡易色校正よりは発色が少し落ち着く傾向です。

もし、色校正をとらずに進めていたら、プリンター出力の色味のイメージのまま、実際の印刷物を見てびっくり…といった惨事に陥っていたかと思います。

「色味」は印刷物の印象を大きく左右する重要な要素です。不要なトラブルを避けるためにも、色校正は必ずとって、色味の方向性を確認してから進めるようにしましょう。

色校正については、こちらの記事でも詳しくご紹介しています。

今回の印刷物にはどの色校正が最適なのか、自分では判断できない場合も多いかと思います。迷ったときには、遠慮なく印刷会社に相談してみましょう。予算や納期を含め最適な色校正を提案してくれます。

こうして、色校正を経て色味の確認についてもOKとなったデータは、本校了となり、次工程へと進みます。

2-5 下版――校了データをハンコに焼き付ける

制作段階が終わり、晴れて校了となったデータは、次の刷版出力工程へと託されます。

これを専門用語で「下版」と呼びます。

ここからは発注担当者の方の手を離れ、印刷会社側での作業となっていきます。

下版された校了データは、印刷用のデータに変換され、印刷時に使用するハンコに焼き付けられます。このハンコを「刷版」と呼びます。

一般的なカラー印刷は、CMYK(シアン・マゼンタ・イエロー・ブラック)と呼ばれる4色のインキで表現されているため、刷版もシアンの版、マゼンタの版、とそれぞれに1版ずつ出力され、全部で4枚の刷版が出力されることとなります。

ちなみにこの刷版を出力する方法ですが、今では「CTP方式」が印刷業界のスタンダードとなっています。

これは、Computer To Plate(コンピューター・トゥ・プレート)の略で、パソコンのデータから直接印刷に使える版を出すことができる高性能な製版システムです。

CTPが主流となる以前は、まず印刷するデータから専用フィルムを出力し、そのフィルムを刷版に焼き付けるという工程が主流でした。CTPでフィルム出力の工程をデジタル化することで、データをダイレクトに刷版に焼き付けることが可能となり、手間も納期も大幅に改善されたのです。

3.プレス(印刷)――イメージを形に

3-1 プレスとは?

印刷会社の腕の見せどころとなる「プレス」工程では、プリプレスの最後で準備した刷版を印刷機に取り付け、色見本をもとに実際に印刷を行います。

この章では、印刷機を操るオペレーターの実際の作業内容を簡単に紹介しつつ、プレス工程の流れをご紹介していきます。

3-2 印刷前の準備作業

「印刷」と聞いて、オフィスや家庭用のコピー機を連想される方もいらっしゃるかと思いますが、印刷会社が行う「印刷」は、そうしたコピー機とは規模も仕組みもまったく異なります。

印刷には凸版印刷(活版印刷)、平版印刷(オフセット印刷)、凹版印刷(グラビア印刷)、孔版印刷(スクリーン印刷)と4つの印刷方式がありまして、この中で最も一般的でよく使われている方式が二つ目の平版印刷(オフセット印刷)になります。

この章では、この平版印刷の際に実際に行われる印刷作業工程をご紹介していきます。

まずは、印刷機を動かす前に、さまざまな準備がありますので、言葉ごとに作業内容をご紹介していきます。

・紙積み

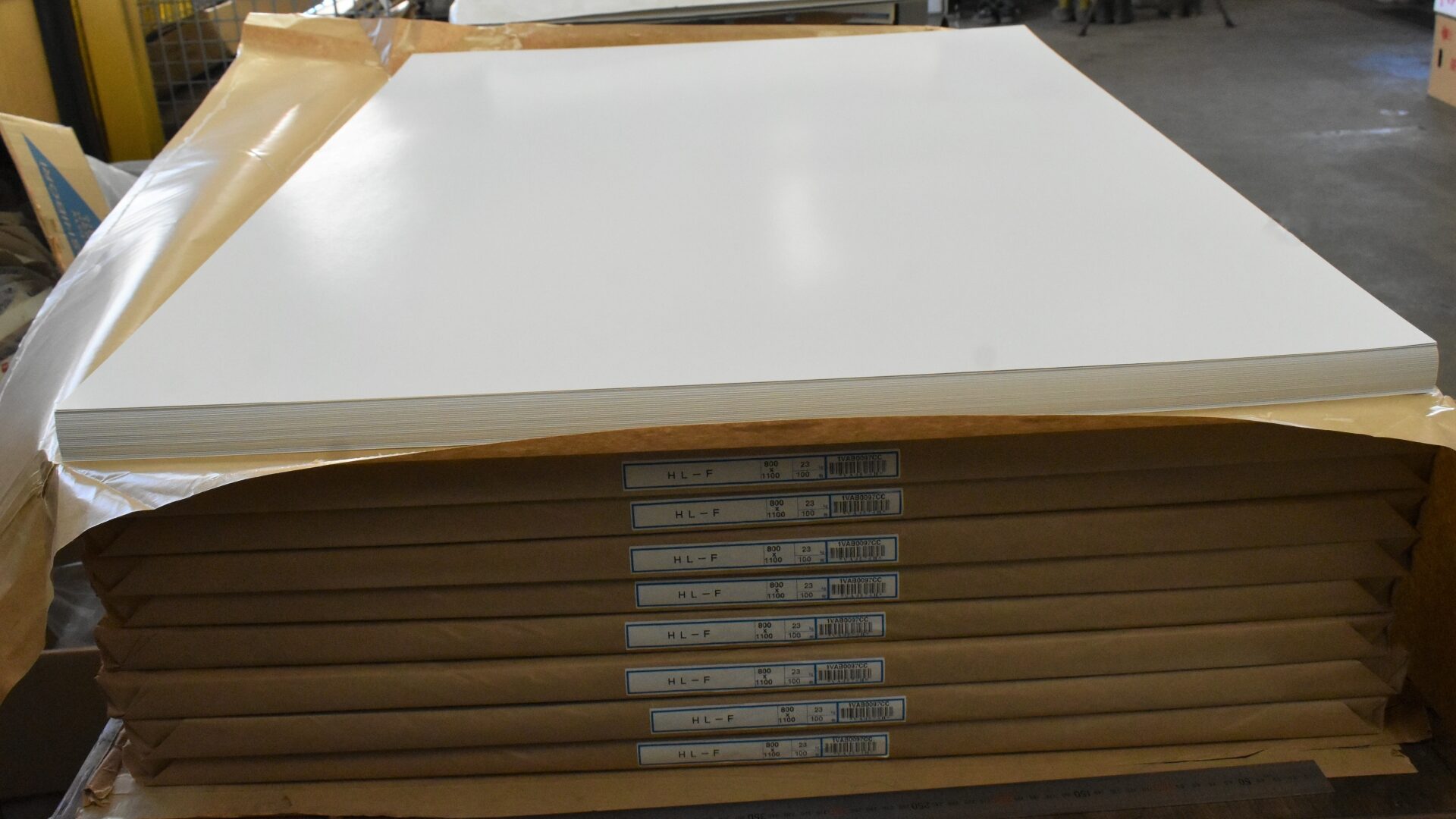

印刷用紙は「ワンプ」と呼ばれる茶色のクラフト紙に包まれた状態で入荷します。

紙の斤量(厚さ)によって、250枚や500枚単位で細かくクラフト包装された「バラ品」と呼ばれる状態で入荷する場合と、パレットの上に紙を一定数積み上げて、まとめてラップ巻きしたあとにクラフト包装した「スキット」と呼ばれる状態で入荷する場合の二種類の入荷方法があります。

どちらの入荷方法にしろ、用紙を包んでいるクラフト紙(ワンプ)をすべて剥がして、中の紙を積み替える作業が「紙積み」です。

「紙を積み替える」という文字通りの「紙積み」作業ですが、オペレーターは目には見えない次のような作業も同時に行っています。

1.用紙一枚一枚に空気を入れて(=「風入れ」と呼びます。)、紙が帯びている静電気を取り除き、印刷機に通す際の紙の滑りを良くする

2.紙を触りながら湿度や癖などの紙の状態を確認し、印刷機にスムーズに通るかの確認をする

なかなかイメージが湧かないかもしれませんが、全判と呼ばれる大きな印刷用紙の束を積み替える作業は、想像以上に技術と体力を必要とする大変な作業になります。

物理的に積み替えるだけでも大変な中、同時に上記のような繊細な作業も行っているので、印刷業界の中では一人前になるかを判断する基準に「紙積み3年」という言葉も存在します。「紙積み」は技術と経験を要するとても奥の深い、意義のある大事な作業なのです。

・版付け

こちらは文字通り刷版を印刷機にとりつける作業になります。

CMYKそれぞれの版を、それぞれの胴のセット位置に並べるところまでは必ずオペレーターが手動で行いますが、そのあとは印刷機械に応じて、全自動もしくは半自動で、機械側の方でセットが行われます。

昔は版のセットも手動で行う機械も多くありましたが、今では機械の性能も上がり、ほぼすべての機械で版付けは自動化されています。

・インキの準備

それぞれの胴の上にはインキを溜めておく「インキ壺」と呼ばれる部分があります。

オペレーターはインキ缶の中に入っているインキをヘラですくって、このインキ壺に流し、印刷機にインキを入れます。

一般的なカラー印刷(プロセス4色)の場合は、CMYKそれぞれの色で仕上がった状態のインキを使用すればよいのでインキの準備にそんなに手間はかかりませんが、CMYKで表現できない特別な色での印刷の場合、「特色インキ」というインキが登場します。

この特色インキの場合は、オペレーターの方でインキを練って調合するという作業が発生します。

お客様から指定された色チップを見本に、インキメーカーの色の配合表を参考にしたり、経験値と勘を頼りに練ったりするのですが、色味によって作りやすい色と作りにくい色があり、なかなか大変な作業になります。

印刷会社によっては、自社でインキを練らずインキメーカーに依頼してインキを作ってもらう会社もあり、印刷会社によって特色インキの対応はさまざまです。

実際に使用するインキがCMYKなのか特色なのかは現場のオペレーターにとっては大きなポイントになるので、特色インキを使った印刷の場合は、入稿時など、校了前の早めの段階で必ず印刷会社に事前に相談し、納期に余裕をもったスケジュールで進めましょう。

3-3 いざ印刷へ!

紙、刷版、インキについて、印刷前の準備が完了したら、いよいよ印刷機を回して実際の印刷作業に入っていきます。

一般的なコピー機の場合は一つのデータを飛ばすと印刷物1通が出力されて即印刷完了となりますが、実際の印刷機での印刷の場合は、そんなに簡単にはいきません。

オペレーターは、色校正で校了となった色見本を手元に置き、まずは機械を少しずつ回し様子を見ながら「試し刷り」を始めます。

試し刷りの中で、4色の版の色ズレはないか(=「見当合わせ」と呼ばれます)、色味や濃度、湿し水※の量は適正かといった、色調と濃度、印刷機の微調整を行っていきます。だいたい合ってきたところで、「間紙」と呼ばれる色紙を入れ、「本刷り」に入っていきます。この間紙を入れる前の試し刷り工程での印刷物は「ヤレ紙」と呼ばれ、後工程で廃棄されることとなります。

※湿し水…オフセット印刷の際に、インキをのせたくない箇所(非画線部)にインキが付着しないように、刷版の表面(=版面)を濡らすための水のこと。湿し水が多すぎると濃度が上がりにくく、湿し水が少ないと擦れや汚れといったトラブルが起きやすくなる。

本刷りに入った後も、ただ流しっぱなしというわけではなく、500枚に1回程度の頻度で用紙を抜き取り(=「抜き取りチェック」と呼ばれます)、色の変化やブレを確かめながら進めていきます。

この時に抜き取った用紙は一部保管し、オペレーターだけではなく、印刷会社の営業も確認し、時にはお客様も確認する場合もあります。本刷り中の抜き取りチェックで、色調のブレを確認し不良と判断した箇所については、その部分に別の間紙を入れて、後工程でその部分を使用しないように目印を付けておきます。

このように本刷りの中で抜き取りチェックを繰り返しながら、場合によってはインク壺をいじって色調を調整し直したり、ゴミや汚れを見つけた場合は機械を止めてブランケットを清掃したりと、本刷り中も気を抜かずに印刷機にぴったりと張り付いて、印刷物の状態をこまめにチェックしながら万全を期して進めていきます。

こうして実数分の印刷枚数が刷り上がり、印刷が完了することを「刷了」と言います。

刷了し、刷り上がって積まれた状態の印刷物は「刷り本」と呼ばれます。

刷ってすぐの刷り本はインキも乾いておらず、下手に動かすと印刷トラブルにつながってしまうため、慎重に扱います。使用したインキが油性インキかUVインキかによって刷り本を乾かす工程も大きく異なりますが、一晩置き乾いた刷り本を後加工に回すところまでで、印刷オペレーターの作業は完了となります(実際には、ブランケットの洗浄など、次の仕事に向けての後片付けの作業がありますが、長くなってしまうのでここでは割愛します)。

4.ポストプレス(加工・納品)――仕上げ工程を経て納品へ

4-1 ポストプレスとは?

印刷工程の最後を飾る「ポストプレス」工程では、刷り上がった刷り本をお客様の要望通りの体裁に仕上げ、指定された納品先に納めるまでの一連の作業が行われます。

この章では、代表的な後加工の種類や、納品時のポイント等をご紹介していきます。

4-2 さまざまな後加工――刷り上がった印刷物を指示通りの仕上がりに!

・表面加工

印刷物の表面に光沢感を出してコーティングしたい場合や、でこぼこした手触りを演出したい場合などは、刷り本の状態で、表面加工の工程に移ります。目的や用途に応じてさまざまな表面加工があるるので、興味のある方はこちらの記事も参考にしてみてください。

・折り加工と丁合

表面加工を経た刷り本は折り加工に進みます。最も簡単な二つ折り加工から、地図折りやアコーディオン折りなど見せ方にこだわった複雑なものまで、さまざまな種類の折り加工が存在します。

また書籍の場合は、8ページ折、16ページ折、32ページ折…など仕様に応じて刷り本を折り込んでいき「折り丁」を作成します。この折り丁をページ順に重ねていく工程は「丁合」と呼ばれます。

・製本加工

丁合した折り丁に綴じ加工を施し、実際に本の形に仕上げるのが製本加工です。中綴じ・無線綴じ・上製本など用途によって様々な製本方式があります。

製本加工では、スピン(=ひも状のしおり)の取り付けや、ハガキやスリップ(=雑誌以外の本にはさまっている二つ折りの売上カードのこと)の投げ込みなどの内職作業も行われます。

・抜き加工

印刷物を好きな形にくり抜いたり、箱などのパッケージを展開図通りに打ち抜いたりする加工です。

オリジナリティが高まり、他とは違った目を引く印刷物に仕上げることができます。

・断裁加工

印刷した大きな用紙を指定のサイズにカットしたり、製本加工の最後で余計なフチを断裁しきれいに仕上げたりする加工(=「三方断裁)と呼ばれます。)のことです。

ここまで代表的な後加工をご紹介しましたが、こうした一般的な後加工の他にも、書籍の断裁された部分に印刷を施す「小口印刷加工」や、わざと劣化したような仕上がりを演出する「ダメージ加工」などなど、とてもマイナーで特殊な加工方法も存在します。

印刷物は後加工を経て、実際にお客様のイメージしていた完成形へとようやく仕上がります。

後加工の仕様次第で、一味違う印刷物を作ることができ、他社製品と差別化を図れます。企画時のコンセプトワークの段階でじっくりと検討し、目的や用途に応じた最適な加工方法を選択しましょう。

4-3 出来上がった印刷物をお客様のもとに!

後加工を経て、印刷物として仕上がった製品は、加工会社側で適量にてクラフト包装された状態となっています。

特に納品時の指定が無く、納品先が近場の場合は、加工会社から引き取ったクラフト包装のまま印刷営業が直接納品するといった場合も少なくありません。

対して、納品先が複数あったり、梱包指定があったりした場合には、専門の発送業者に依頼して納品することとなります。

「1枚ずつポスター用の筒に入れて欲しい」「●枚ごとに間紙を入れた状態で●部梱包の上、段ボール箱入れ」などなど、中には細かく梱包が指定されるものもあります。梱包作業のボリュームや仕分けの有無、納品先の住所などによって、納品までにかかる日数も違ってきます。最後の発送段階で納期遅れとならないように余裕をもった手配を心がけましょう。

まとめ.全体の流れをつかんで、スムーズな印刷発注を!

印刷物作成の際の基本的な作業工程について、どんな作業が行われているのか、おおまかな流れをご紹介しながら一部少しだけ細かく説明してきました。

印刷工程は、プレスを基点にプリプレス、ポストプレスと大きく3つの工程に分けられます。

それらをもとに全体像を把握し、基本的な流れをきちんとつかんでおけば、業者との連絡の際も不安になることなく、落ち着いて対応できるかと思います。

初めての印刷物作成。不安なモヤモヤを払拭し、この記事を参考に、少しでも余裕をもった印刷発注ができるように願っています!